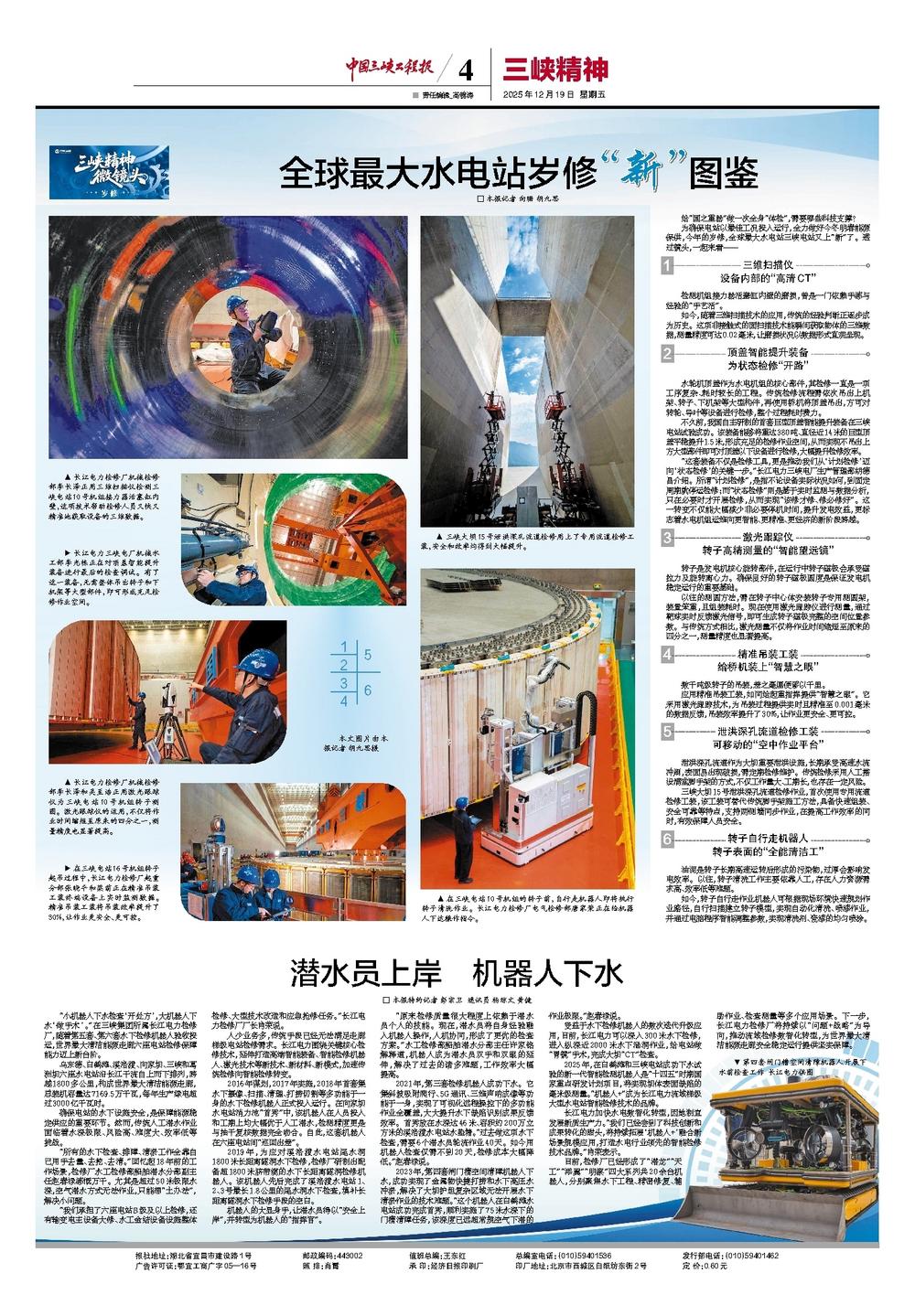

▲ 长江电力检修厂机械检修部李长泽正用三维扫描仪检测三峡电站10号机组接力器活塞缸内壁,这项技术帮助检修人员又快又精准地获取设备的三维数据。

▶ 长江电力三峡电厂机械水工部李光栋正在对顶盖智能提升装备进行最后的检查调试。有了这一装备,无需整体吊出转子和下机架等大型部件,即可形成充足检修作业空间。

▲ 长江电力检修厂机械检修部李长泽和吴至浩正用激光跟踪仪为三峡电站10号机组转子测圆。激光跟踪仪的运用,不仅将作业时间缩短至原来的四分之一,测量精度也显著提高。

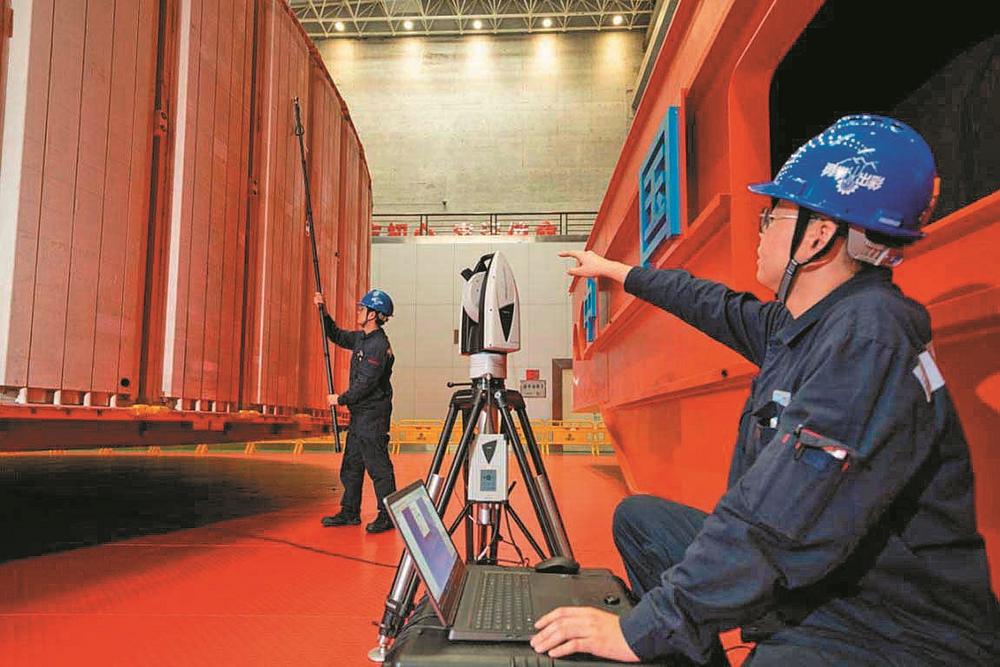

▶ 在三峡电站16号机组转子起吊过程中,长江电力检修厂起重分部张晓平和梁前正在精准吊装工装终端设备上实时监测数据。精准吊装工装将吊装效率提升了30%,让作业更安全、更可控。

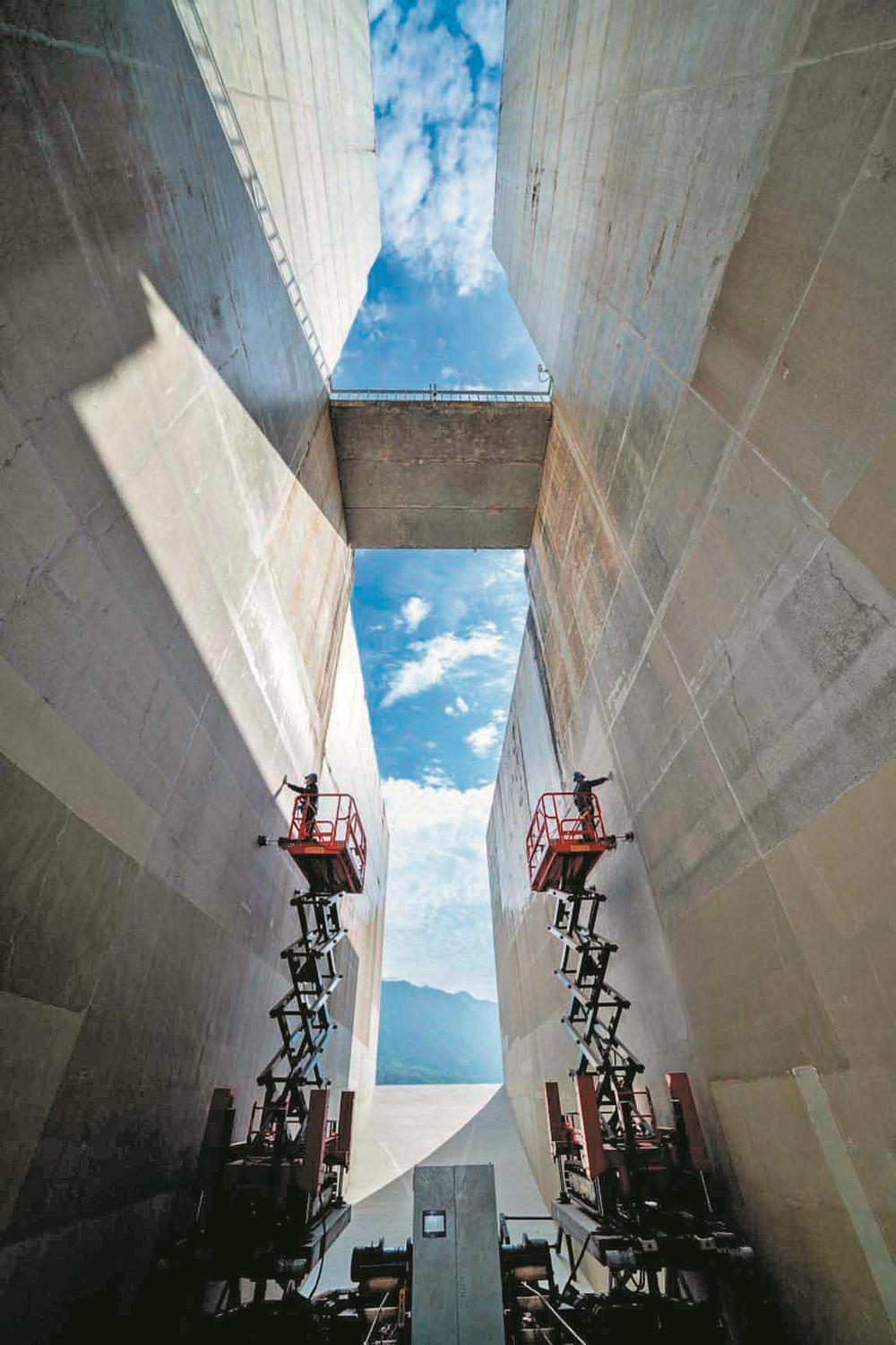

▲ 三峡大坝15号泄洪深孔流道检修用上了专用流道检修工装,安全和效率均得到大幅提升。

▲ 在三峡电站10号机组的转子前,自行走机器人即将执行转子清洗作业。长江电力检修厂电气检修部唐家荣正在给机器人下达操作指令。

□ 本报记者 向珊 胡九思

给“国之重器”做一次全身“体检”,需要哪些科技支撑?

为确保电站以最佳工况投入运行,全力做好今冬明春能源保供,今年的岁修,全球最大水电站三峡电站又上“新”了。透过镜头,一起来看——

三维扫描仪

设备内部的“高清CT”

检测机组接力器活塞缸内壁的磨损,曾是一门依赖手感与经验的“手艺活”。

如今,随着三维扫描技术的应用,传统的经验判断正逐步成为历史。这项非接触式的面扫描技术能瞬间获取物体的三维数据,测量精度可达0.02毫米,让磨损状况以数据形式直观呈现。

顶盖智能提升装备

为状态检修“开路”

水轮机顶盖作为水电机组的核心部件,其检修一直是一项工序复杂、耗时较长的工程。传统检修流程需依次吊出上机架、转子、下机架等大型构件,再使用桥机将顶盖吊出,方可对转轮、导叶等设备进行检修,整个过程耗时费力。

不久前,我国自主研制的首套巨型顶盖智能提升装备在三峡电站试验成功。该装备能够将重达380吨、直径近14米的巨型顶盖平稳提升1.5米,形成充足的检修作业空间,从而实现不吊出上方大型部件即可对顶盖以下设备进行检修,大幅提升检修效率。

“这套装备不仅是检修工具,更是推动我们从‘计划检修’迈向‘状态检修’的关键一步。”长江电力三峡电厂生产管理部胡德昌介绍。所谓“计划检修”,是指不论设备实际状况如何,到固定周期就停运检修;而“状态检修”则是基于实时监测与数据分析,只在必要时才开展检修,从而实现“该修才修、修必修好”。这一转变不仅能大幅减少非必要停机时间,提升发电效益,更标志着水电机组运维向更智能、更精准、更经济的新阶段跨越。

激光跟踪仪

转子高精测量的“智能望远镜”

转子是发电机核心旋转部件,在运行中转子磁极会承受磁拉力及旋转离心力。确保良好的转子磁极圆度是保证发电机稳定运行的重要基础。

以往的测圆方法,需在转子中心体安装转子专用测圆架,装置笨重,且组装耗时。现在使用激光跟踪仪进行测量,通过靶球实时反馈激光信号,即可生成转子磁极完整的空间位置参数。与传统方式相比,激光测量不仅将作业时间缩短至原来的四分之一,测量精度也显著提高。

精准吊装工装

给桥机装上“智慧之眼”

数千吨级转子的吊装,差之毫厘便谬以千里。

应用精准吊装工装,如同给起重指挥提供“智慧之眼”。它采用激光跟踪技术,为吊装过程提供实时且精准至0.001毫米的数据反馈,吊装效率提升了30%,让作业更安全、更可控。

泄洪深孔流道检修工装

可移动的“空中作业平台”

泄洪深孔流道作为大坝重要泄洪设施,长期承受高速水流冲刷,表面易出现破损,需定期检修维护。传统检修采用人工搭设满堂脚手架的方式,不仅工作量大、工期长,也存在一定风险。

三峡大坝15号泄洪深孔流道检修作业,首次使用专用流道检修工装,该工装可替代传统脚手架施工方法,具备快速组装、安全可靠等特点,支持两侧墙同步作业,在提高工作效率的同时,有效保障人员安全。

转子自行走机器人

转子表面的“全能清洁工”

油泥是转子长期高速运转后形成的污染物,过厚会影响发电效率。以往,转子清洗工作主要依靠人工,存在人力资源需求高、效率低等难题。

如今,转子自行走作业机器人可根据现场环境快速规划作业路径,自行扫描建立转子模型,实现自动化清洗、喷漆作业,并通过电脑程序智能调整参数,实现清洗剂、瓷漆的均匀喷涂。

本文图片由本报记者 胡九思摄